挑战与机遇并存,困难与希望同在 --- 车用线束在新能源汽车领域的应用

新能源汽车无疑是2023年增长最显著的行业之一。据中国汽车工业协会发布数据显示,2023年8月,新能源汽车表现依然良好,产销分别完成84.3万辆和84.6万辆,环比分别增长4.7%和8.5%,同比分别增长22%和27%;1至8月,新能源汽车产销分别完成543.4万辆和537.4万辆,同比分别增长36.9%和39.2%。

随着新能源汽车的广泛普及,对于其安全性、耐久性、经济适用性等方面的要求也不断提高。这些全新领域的挑战不仅对于新能源汽车独有的电池、电驱、电控系统提出更高要求,也对于已经在传统汽车上长期使用的成熟零部件提出了新的要求。其中同时涉及传统汽车和新能源汽车三电系统的车载线束就是其中的典型代表。

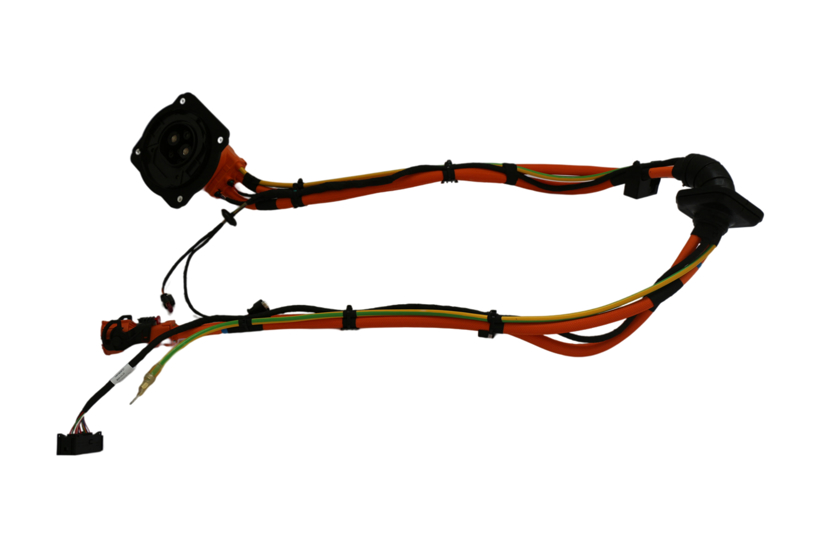

典型的汽车线束产品包括连接器、端子、导线、保险盒、扎带、橡胶件、包覆材料、护线盒等组成。其中连接器、导线是主要部分,在物料成本中约占2/3。随着汽车电气化水平的不断提升,在传统内燃机汽车中的线束及连接器用量分别达到200多条和近400个、单车连接器及线束价值约为在3000-5000元人民币。但随着汽车电子化、智能化、网络化、新能源化的进一步发展,主流新能源汽车的连接器和线束价值会提升到20000元人民币,对于车用线束行业来说,孕育着巨大的增长机遇。

但新能源汽车特殊的使用需求和应用环境对于车用线束也提出了新的挑战,需要线束与连接器企业进行具有针对性的技术研发与产品开发。

首先,传统内燃机汽车整车采用12伏电气系统,后期随着整车电气化设备的增加,并配合混动系统的使用,逐步过渡到48伏系统。而新能源汽车高压系统一般采用400伏,并逐步向800伏系统过渡。随着电压的升高,新能源汽车线束需要工作在大电流、高电压的环境下,极易发生线束发热,因此线束设计需要考虑具有良好的导电性,可以承载大电流;同时为了能够更好的散热,需要具有良好的散热性。因此高压线束和配套的接插件是新能源汽车的高安全部件,需要同时具有高电压、大电流、导线直径大的特点,这使得新能源汽车中高压线束的设计与空间布置面临许多挑战。

对于具有一定智能化程度的新能源汽车,需要更多采用线控技术以实现更高程度的智能驾驶控制。主要采用承载数字信号的控制线束来替代传统的液控或线控部件,实现更快速精准的刹车、转向等车辆操纵。由于系统变得更复杂,车载线束也就更容易受到碰撞、摩擦、各种溶剂等外部环境的侵蚀而导致出现短路等故障,因此线束的安全性、耐久性也是其需要满足的重要性能之一,如机械防护性、电气性能、防湿防潮等

由于以上两方面的综合作用,导致了线束相关的安全风险显著增加。根据相关统计,故障电弧导致的新能源汽车火灾比例高达 60%,对新能源汽车安全带来潜在风险。充电插拔和车辆颠簸都会增加电弧产生的几率。故障电弧对新能源汽车电气系统带来巨大威胁。为了降低电弧故障的风险,对于高压线束配套使用的接触件铜材要求耐高温、加工成型性良好、内部弹性均匀、耐蚀性好、导电、导热率高和可焊性好。如果采用非纯铜材料,可能会增加相应的安全风险。

综上所述,在新能源汽车中使用的车用线束和配套的连接器产品需要更加重视安全性与耐久性。其中对于线束导体材料采用导电性能优异,且具有良好散热性能的铜材料有助于线束在高电压大电流环境下的长期安全使用。而在线束导体与连接器的连接端口,采用高质量的纯铜材料有助于降低故障电弧的产生,有效提升新能源汽车的安全性。

发表我的评论