全球同行业净利润率居首 森麒麟轮胎实现逆势上扬

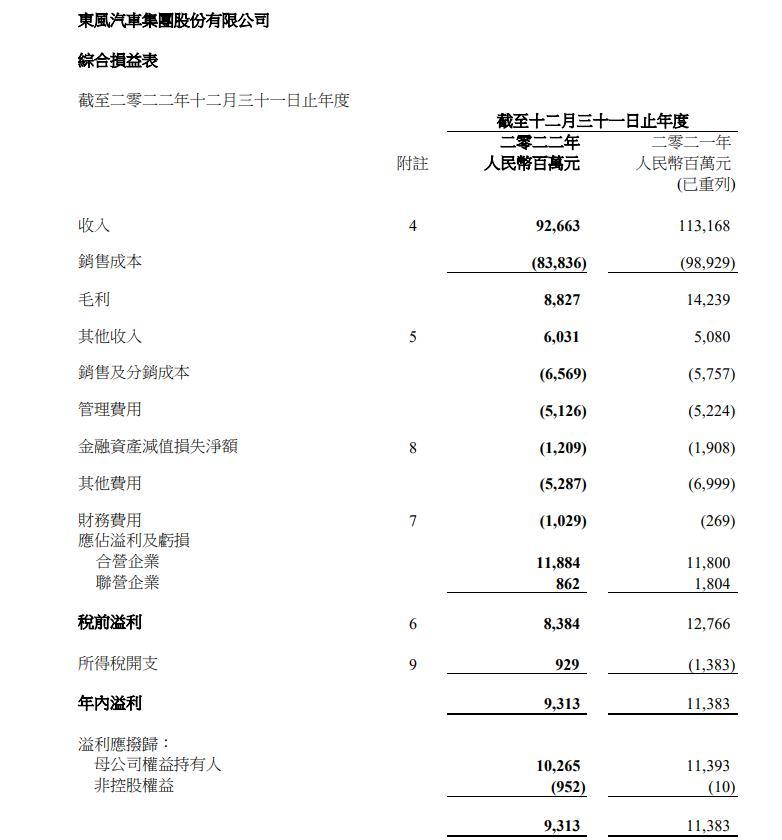

鲁网12月12日讯(记者 祁琳)从全球同行业上市公司公布的前三季度的数据看,青岛森麒麟轮胎股份有限公司净利率排名第一,人均销售收入位列国内第一位。在今年社会整体经济受疫情冲击较大的形势下,森麒麟如何实现逆势上扬?

12月10日,“新发展 新使命”2020中央、省市媒体即墨企业集中采访团来到青岛森麒麟轮胎股份有限公司,深入探访了为森麒麟轮胎保持快速增长护航的四大创新举措。

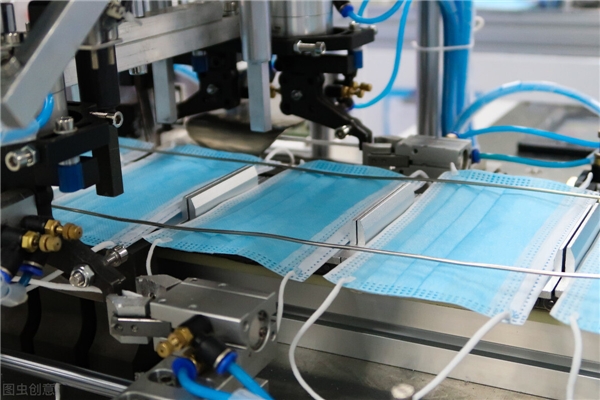

智慧工厂4.0 打破轮胎行业格局

走进森麒麟轮胎的智慧工厂,会发现轰鸣的机器声音之下,几乎见不到人,只有自动机器人在各个生产模块之间忙碌的穿梭。

从2008年投资建厂到2014年全国首条自动化、信息化、智能化、数字化、可视化、可溯化的500万条高性能子午线轮胎生产线在青岛工厂顺利投产,森麒麟用了7年时间。

自主创新永远是企业可持续发展的核心所在,也是森麒麟维持企业快速增长的首要原因。森麒麟坚持专注于品质要求高、技术难度大、更新换代快、利润水平较高的中高端半钢子午线轮胎领域。受益于智能制造模式的应用,森麒麟生产效率提高,用工人数大幅减少,生产成本降低,产品品质有效提升。

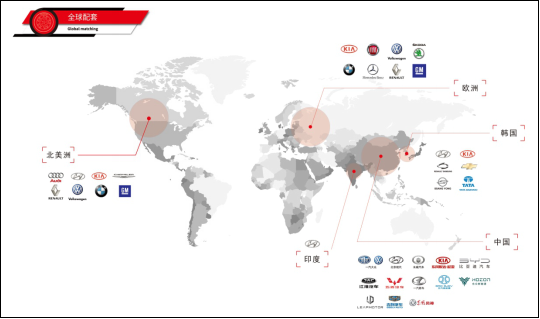

在半钢子午线轮胎领域,公司拥有逾7000个可以覆盖各个细分市场需求的规格产品,具备高质量、高附加值半钢子午线轮胎制造能力,产品广泛应用于各式轿车、越野车、城市多功能车、轻卡及皮卡等车型。旗下“Sentury”(森麒麟)、“LANDSAIL”(路航)、“Delinte”(德林特)近年来在国内外的轮胎独立测试中,表现出色,产品性能完全可比肩国际顶级品牌。森麒麟生产的产品在美国的乘用及轻卡轮胎替换市场占有率达3%,占欧洲的替换市场近3%。

2016年11月30日,森麒麟生产的适配于新一代波音737机型的航空轮胎装机试飞成功,也标志着森麒麟打破了全球航空轮胎的格局,“中国制造”开始名扬海外。

“管理+销售”创新 奠定市场版图扩张基础

虽然属于制造类工厂,森麒麟的青岛工厂却是一个没有车间主任、没有生产班长的工厂。据森麒麟轮胎董事会秘书金胜勇介绍,森麒麟打破传统管理模式,推行“扁平化架构、平行化管理”,将研发落地、质量控制、设备维护嵌入到生产制造过程之中,最大限度地实现了人员、设备、软件的有机结合,不断提升适应公司智能制造模式的管理水平,最大程度地释放智能制造的效应,有效提升了生产效率、降低了生产成本、提高了产品质量。

金胜勇介绍,因欧美国家疫情持续扩散对公司外销市场造成一定冲击,森麒麟迅速增加对国内市场的排兵布阵,由外贸转内销,于今年4月份上线“麒麟云店”,着手对传统轮胎销售体系进行数字化升级。事实证明,此举不仅打通了供应链的全过程,使公司的业务对接到零售店和终端用户,为供应链上的客户赋能,提供全新价值服务,更在疫情大环境下迅速摆脱被动局面,实现多方共赢。

据介绍,“麒麟云店”是森麒麟完全自主研发的汽车后市场平台,通过对生产、销售和流通环节的信息化升级,深度链接生产商、经销商、零售店及终端消费者,构建出多方紧密相连并互相赋能的全新制造企业产品销售模式。自4月上线至今,累计注册门店用户近20000家,同时前三季度国内替换市场销量实现跨越式增长,同比增长201%。

从2020年1月到6月,森麒麟实现营业收入21.43亿元,同比下降4.37%;自6月起,海外订单恢复正常水平,公司生产运营进入正常轨道并持续稳定快速发展。2020年前三季度,公司实现营业收入35.42亿元人民币,同比增长4.65%,实现净利润7.16亿元人民币,同比增长35.63%。

未来10年 全球布局8家智能制造工厂

2014年,森麒麟在泰国投资建设年产1000万条半钢子午线轮胎智能制造生产基地并成功运营,成为中国轮胎行业少数几家成功迈出全球化布局步伐的中国轮胎企业。森麒麟泰国工厂作为业内公认的全球最先进的数字化工厂,受到中国政府及泰国政府的大力支持与关注,成为“一带一路”样板项目。

“未来10年,我们要在全球布局8个数字化智能生产基地。其中,国内将增建2个,其余分布在泰国、欧洲、北美、非洲等地。”金胜勇介绍,接下来森麒麟将继续秉承“创世界一流轮胎品牌 做世界一流轮胎企业”的愿景成为更安全、更绿色、更舒适的生活体验供应商,持续为全球每一位森麒麟用户提供最优质的产品。

[ 中华网

[ 中华网